总部咨询热线

132-808-33289

来源:西美企业管理咨询

来源:西美企业管理咨询

时间:2025-05-21

时间:2025-05-21

点击:173次

点击:173次

在全球气候变化形势日益严峻、环境保护备受瞩目的当下,推动工业绿色低碳转型,已成为实现碳达峰与碳中和宏伟目标的关键路径。绿色工厂和零碳工厂作为工业领域践行可持续发展理念的两大核心实践模式,正引领着企业朝着更具可持续性、更高效率、更环保的生产方式大步迈进。本文将深入探讨绿色工厂与零碳工厂的定义、特点,以及企业如何依据政策导向,科学合理地规划自身的发展路径。

一 定义及核心特征

01 绿色工厂

绿色工厂是秉持 “用地集约化、原料无害化、生产洁净化、废物资源化、能源低碳化” 基本原则的制造单元。其核心目标是借助节能减排、循环经济、绿色管理等一系列举措,达成环境友好与资源高效利用的双重效果。

绿色工厂具有以下显著核心特征:在设备选用上,积极采用高效节能设备,像光伏发电设备以及智能控制系统等;在资源利用方面,大力推行资源循环利用,例如对废水、废气进行回收处理再利用;在原材料选择和管理体系建设上,坚持使用环保原材料,并建立起完善的绿色管理体系。

02 零碳工厂

零碳工厂是指通过自主减排(涵盖能源替代、工艺优化等手段)、大规模应用清洁能源以及实施碳抵消措施,从而实现温室气体净零排放的工厂。其排放核算范围通常包括范围 1(直接排放)和范围 2(间接能源排放),部分走在前列的企业甚至将范围 3(供应链排放)也纳入其中。

零碳工厂的核心特征主要体现在:工厂能源结构中,可再生能源占比极高,以光伏为例,要求光伏覆盖比例达到 50% 及以上;积极应用碳捕集(CCUS)等前沿负碳技术;对于无法完全消除的剩余排放,则通过购买碳信用的方式进行抵消。

03 区别与联系

绿色工厂与零碳工厂在侧重点和评价标准上存在明显区别。绿色工厂更侧重于综合环境保护,追求生产过程各环节的环保优化;而零碳工厂聚焦于碳排放的精准管理,以实现温室气体净零排放为核心目标。在评价标准方面,绿色工厂依据国家标准(GB/T 36132)进行评定,零碳工厂目前主要依赖团体标准(如 T/CECA-G 0171 - 2022)开展评估。

两者之间也存在紧密的联系。绿色工厂是零碳工厂建设的重要基础,绿色工厂所采取的节能措施,为零碳目标的实现提供了有力支撑。此外,无论是绿色工厂还是零碳工厂,都需要通过 ISO 14001(环境管理)、ISO 50001(能源管理)认证,以此确保企业在环境管理和能源管理方面达到国际认可的标准。

二 相关政策支持

01 国家层面政策

在目标规划上,《工业领域碳达峰实施方案》明确提出建设 “超级能效工厂” 和 “零碳” 工厂,为推动工业绿色转型指明了方向。2025 年政府工作报告进一步强调 “建立零碳园区、零碳工厂”,并提出扩大碳交易市场覆盖范围,从国家战略层面为企业绿色低碳转型提供了清晰的指引。

在资金支持方面,国家级绿色工厂能够获得丰厚奖励,以广东惠州为例,最高可获 30 万元奖励;零碳工厂除了可享受碳交易带来的收益外,还能领取地方专项补贴,极大地减轻了企业转型的资金压力。

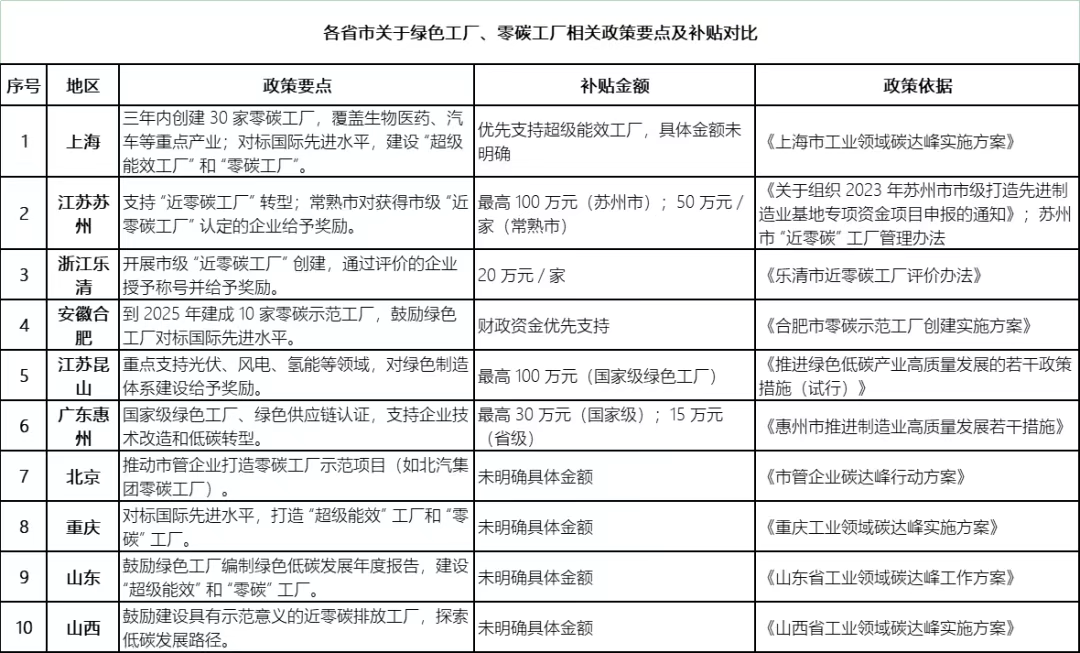

02 地方政策与补贴

在东部沿海地区,江苏苏州常熟对 “近零碳工厂” 给予 50 万元 / 家的奖励,昆山对国家级绿色工厂的最高补贴更是高达 100 万元。上海制定了明确的发展目标,计划在三年内创建 30 家零碳工厂,并优先支持生物医药、汽车等重点产业,助力这些产业率先实现绿色低碳转型。

中西部地区同样积极推进绿色低碳发展。安徽合肥计划在 2025 年建成 10 家零碳示范工厂,并且在财政资金分配上给予优先支持;山西、河南鼓励开展 “近零碳工厂” 试点工作,同时结合绿色金融工具,帮助企业降低转型成本,激发企业参与绿色转型的积极性。

三 从绿色工厂到零碳工厂,企业怎么做

01 从绿色到零碳的阶梯式升级

企业迈向零碳工厂,可分两步走。

第一步是建设绿色工厂,这需要满足一些基础要求,如通过 ISO 14001、ISO 50001 认证,并建立能源管理平台,上海华峰铝业的 “电碳数智大脑” 便是成功范例。在技术路径选择上,企业可以采用光伏发电技术,像江苏久吾高科的光伏覆盖达到了 53% 的能耗,同时运用循环水处理技术,提高资源利用效率。

第二步是迈向零碳工厂。在能源结构调整上,企业要将可再生能源占比提升至 50% 以上,并结合储能系统,优化用能结构;在技术应用方面,积极引入碳捕集技术,例如河北建滔的燃煤烟气捕集项目;针对剩余无法避免的排放,通过购买绿电、CCER 等碳信用的方式,实现剩余排放的中和。

02 关键策略与避坑指南

在政策适配方面,企业要密切关注地方政策的窗口期,以上海、合肥为例,把握好申报批次,结合补贴政策优化投资回报。同时,充分利用碳交易市场,2024 年全国碳市场成交额高达 181 亿元,企业可从中获取收益,反哺绿色低碳转型。

技术布局上,企业应遵循先易后难的原则,优先实施快速减碳措施,如提升能效,能效提升能够贡献 20% 的减排量;在此基础上,再推进强力减碳技术,像光伏、氢能替代等。另外,企业要避免陷入 “漂绿” 误区,必须完整核算范围 1 - 3 的排放,不能过度依赖短期碳抵消来掩盖真实的碳排放情况。

管理协同也是关键环节。企业应建立跨部门减碳小组,将供应链管理纳入其中,格力智能工厂开展的绿色供应链审核便是很好的实践。此外,企业可以积极参与零碳园区建设,共享园区级的光伏、储能等基础设施,实现资源的高效利用和成本的降低。

四 发展建议

01 发展建议

随着全球绿色低碳发展趋势的推进,碳足迹管理、碳关税等要求将逐渐成为国际贸易的 “硬门槛”,倒逼企业加速转型。企业需要提前布局国际标准,如 ISO 14064,以便在国际市场竞争中占据优势。

技术融合将是未来企业实现绿色低碳发展的核心驱动力。数字化技术,如能源互联网,能够实现能源的精准管理和高效调配;负碳技术(CCUS)则为深度减排提供了可能,企业应加大在这些领域的研发和应用投入。

产业协同发展至关重要。企业不能局限于单一工厂的减碳行动,而应从构建零碳供应链的角度出发,像比亚迪开展的低碳供应链审核,推动全产业链实现减碳目标,提升整个产业的绿色竞争力。

02 企业行动建议

从短期来看,企业可以积极申报绿色工厂,获取相应补贴,并建立能源管理平台,为后续的绿色低碳发展打下基础。

中期规划上,企业应布局光伏、储能设施,优化自身能源结构,同时参与碳交易市场,积累碳交易经验,提升企业的碳资产管理能力。

从长期发展考虑,企业要联合科研机构,加大对负碳技术的研发投入,打造具有市场竞争力的零碳品牌,树立企业在绿色低碳领域的良好形象。

03 典型案例

江苏久吾高科通过大规模应用光伏技术以及先进的水处理技术,实现了综合能耗下降 17.9%,凭借出色的绿色发展成果,成功获评国家级绿色工厂。山东魏桥纺织依托 15 万个传感器构建智能化生产线,实现了生产过程的精准控制,单位产值能耗显著降低,成为绿色工厂建设的标杆企业。

河北建滔创新性地捕集燃煤烟气中的二氧化碳用于生产醋酸,不仅每年实现减碳 35 万吨,还降低了生产成本,每吨成本降低 30 元,成功构建了 “吸碳 - 利用 - 收益” 的良性闭环。金湾格力智能工厂利用光伏发电覆盖园区,并配备储能系统实现 “削峰填谷”,每日碳减排量达到 38.9 吨,在零碳工厂建设方面取得了显著成效。